قیمت ورق قلع اندود با توجه به تغییرات قیمت ارز در سالهای اخیر همواره در حال نوسان بوده و ثابت نیست. در وبسایت سراج توس شما میتوانید در لحظه، از قیمت انواع آهن و فولاد اطلاع پیدا کنید. برای دریافت اطلاعات بیشتر درمورد انواع آهن و فولاد و نحوهی ارسال آنها، میتوانید با پشتیبانان ما در شرکت سراج توس تماس بگیرید.

ورق قلع اندود چیست

قلعاندود کردن که در انگلیسی به آن Tinning میگویند، فرآیندی است که توسط آن، برروی فولاد یا آهن لایهی نازکی از قلع پوشانده میشود. محصول نهایی بدست آمده از این فرآیند ورق قلعاندود میباشد. این ورق اغلب برای جلوگیری از زنگزدگی استفاده میشود. به ورق قلع در انگلیسی Tinplate گفته میشود. قلع فلزی نقرهای سفید و بسیار سبک بوده که به راحتی ذوب میشود. بهطور کلی قلع بهندرت بهعنوان یک فلز خالص استفاده میشود و معمولا آن را با فلزات دیگر ترکیب میکنند تا آلیاژهایی که خواص قلع دارند را ایجاد کنند. این خواص شامل سطح سمی کم و مقاومت بالا در برابر خوردگی است. قلع خصوصیاتی از قبیل: چکش خواری، قابلیت فشار دادن، شکل پذیری بدون شکستن و انعطاف پذیری دارد.

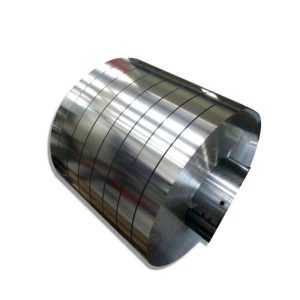

ورق قلعاندود یا همان تینپلیت، ورقهایی با ضخامت ۰.۱۶ میلیمتر تا ۰.۴۵ میلیمتر هستند. از ورق قلعاندود بیشتر در تهیهی قوطیهای چای، کنسرو، مواد غذایی و روغنهای نباتی استفاده میشود. جهت مصونسازی موادغذایی، یک لایه قلع، روی ورق سرد، پوشانده میشود.

ورق فولادی پایه که برای تولید ورقهای تینپلیت یا قلع اندود، مورد استفاده قرار میگیرند، از نوع فولاد کمکربن است که دارای آلیاژ مخصوصی است و بهروش ریختهگیری پیوسته تولید میشود.

فولادی که در فرآیند نورد گرم به یک نوار طولانی ورق فولادی تبدیل شده، در فرآیندهای متعدد، نورد سرد شده، به ضخامت مورد نظر کاهش می یابد و به روشهای آنیلینگ ویژگیهای مکانیکی از جمله سختی و مقاومت کششی، در آن به اندازه تعیین شده میرسد.

روش نورد گرم، در فلزات، سبب ایجاد سطوح صاف و یکنواخت با ضخامت یکسان در ورقهای قلع اندود، میشود.

گاهی اوقات در ورقهای تینپلیت، دو طرف ورق، قلع یکسان ندارد (یک طرف ۲.۸ و طرف دیگر ۵.۶). طرفی که قلع بیشتر دارد، برای داخل ظرف و طرفی که قلع کمتر دارد برای بیرون ظرف مورد استفاده قرارمیگیرد.

در ادامهی مطب، شما را با ورق قلعاندود بیشتر آشنا میکنیم.

انواع روش تولید ورق قلعاندود

ورقهای فلزی به دو روش قلع اندود میشوند:

روش غوطهوری

تا سال ۱۹۳۴ ميلادی، قلعاندود کردن ورقها بهروش غوطهوری انجام میشد که درآن سال، روش الکتروليز براي قلعاندود کردن ورقها در انگلستان مورد استفاده قرار گرفت. پس از آن فرآيند پيوستهی توليد براي نوارهای فولادی، جايگزين روش توليد غير پيوسته ورق شد که هزينهی توليد ورق قلعاندود را بسيار كاهش داد. اين نوع ورقها داراي ضخامت قلع زياد و يكسان در دو طرف ورق هستند.

تا قبل از جنگ جهاني دوم، عملاً تمام ورقهای تینپلیت با روش غوطهوری ساخته میشدند. حال آنكه امروزه كمتر از ۶ درصد از كل ورقهای توليدی بهروش مذكور تهيه میشوند. با روش غوطهوری هيچگاه امكان پوشش يكنواخت قلع بهميزان كمتر از ۶/۱۹ گرم در مترمربع در دو رويه، ميسر نبود، اما در روش الكتروليت كه پس از جنگ جهاني توسعه يافتهاست، میتوان تا ۶/۵ گرم در مترمربع، در مجموع دو سطح فولاد را بهطوریکنواخت از قلع پوشاند. يك نوع از ورقهای تینپلیت كه ورق SCMT نيز ناميده میشوند، به دليل خاصيت مسمومكنندگي سرب، براي موادغذایي نبايد مورد استفاده قرار بگیرند.

روش الکترولیت

قلع به روشهای مختلفی مورد استفاده قرار میگیرد که یکی از آن روشها، آبکاری الکتریکی قلع روی فلزات مختلف است. در آبکاری الکتریکی، از طریق جریان برق لایهی نازکی از قلع روی سطح فلز یا آلیاژ رسوب داده میشود. این روش از لحاظ اقتصادی مقرون بهصرفه است زیرا فلزات و آلیاژهای مورد استفاده بهعنوان زیرلایه و همچنین تجهیزات دیگری که در فرایند آبکاری مصرف میشوند، ارزان هستند. آبکاری الکتریکی از نظر نوع جریان به دو دسته جریان مستقیم و پالسی تقسیم میشود. از دیدگاه صنعت، روش پالسی در آبکاری بیشتر فلزات، محصولی سختتر و سطحی مقاومتر ایجاد میکند.

روش جدید قلع اندود کردن

برای قلع اندود کردن قطعات آهن به تازگی در فرانسه یک فرایند جدید ثبت شدهاست. ابتدا قطعه آهن با اسیدسولفوریک رقیق شسته میشود، سپس وقتی کاملاً تمیز شدند، در آب گرم قرار میگیرند. بعد از آن قطعات را در محلول اسیدهیدروکلریک، مس و روی فرو میبرند و در آخر داخل حمام قلع که دارای مقدار کمی روی نیز هست، غوطهور میکنند. هنگامی که قلع اندود کردن تمام میشود، قطعات داخل آب در حال جوش غوطهور میشوند و فرایند با قرارگرفتن قطعات در شن گرم که باعث نرم شدن آهن میشود، به پایان میرسد.

برای خرید انلاین ورق قلع اندود به وب سایت سراج توس مراجعه کنید.

ویژگی ورق قلع اندود

ورقهای تینپلیت ویژگیهای زیادی دارند و همین خصوصیات سبب شدهاست که از این نوع ورقها در مصارف مختلف استفادهشود، این ویژگیها عبارتند از؛ استحکام، قابلیت شکلپذیری، خاصیت غیرخورندگی، جوشپذیری، خاصیت ضدزنگزدگی، مقاومت بالا، انعطاف پذیری، ضخامت یکنواخت، عدم فرسایش زود هنگام، درخشندگی و همچنین این ورقها، دارای ویژگی لحیمکاری آسان میباشد. علاوه برآن از ورق قلعاندود در صنعت بستهبندی، تولید قوطی، بطری برای نگهداری طولانی مدت موادغذایی استریلیزه، تجهیزات پخت، قطعات رادیو و سایر تجهیزات الکترونیکی مورد استفاده قرار میگیرد.

کاربردهای ورق قلعاندود

ورقهای قلعاندود بهدلیل خاصیت ضدزنگ، مقاومت در برابر خوردگی، انعطاف پذیری بالا و ضخامت کم برای انواع بسته بندیهای فلزی استفاده میشود و نقش غیرقابل انکاری در صنعت بستهبندی محصولات دارد.

قطعات خودروسازی

در صنعت خودروسازی از ورق قلعاندود در فیلترهای روغن، واشرهای درزبند سرسیلندر و قطعات الکتریکی ماشین آلات و …. استفاده میشود.

ساختمانسازی

از ورققلعاندود در صنعت ساختمانسازی در مواردی همچون فاصله نگهدارها برای شیشه دوجداره، نردههای سقف کاذب، بازتابندههای نور، پردههای رادیاتور، شیرهای تقویت شده، در پوشش بام و پوشش نمای صنعتی و تجاری، لوازم جانبی ساختمان و … استفاده میکنند.

لوازم منزل

در لوازم خانگی و لوازم منزل، از ورقهای قلع اندود استفاده فراوانی میشود که از جمله آنها، میتوان به قالبهای کیک، قطعات سازندهی کپسول گاز، کنسرو سازی، اسپریها، ساخت بطریهای مواد نوشیدنی، سربطری و بسته بندی مواد غذایی اشارهکرد.

تجهیزات الکتریکی

بیشترین استفاده از ورقهای قلعاندود در تجهیزات الکتریکی، انواع کاور باتری و روکش برخی از قطعات الکتریکی میباشد همچنین برای ساخت فیلمهای عکاسی و روکش محافظتی برای کابلهای فیبر نوری نیز از ورق قلعاندود استفاده میکنند.

انواع استاندارد تولید ورق قلعاندود

استاندارد DIN آلمان

این استاندارد یکی از استانداردهای بینالمللی مربوط به کشور آلمان میباشد که مجموعهای از قوانین و مقررات ساخت، تولید، اندازهگیری و تست محصولات و تولیدی صنعتی است. استاندارد DIN آلمان جزو استانداردهای سختگیرانه در زمینهی تولید لوله و اتصالات پلیاتیلن در دنیا میباشد که اکثر تولیدکنندگان بزرگ دنیا از این استاندارد برای تولید محصولات استفاده مینمایند.

استاندارد ASTM

نام کامل آن American Society for Testing and Materials یا انجمن آمریکایی آزمون و مواد است که با کوششهای بنجامین دادلی ذر سال ۱۸۹۸ برای سر و سامان دادن به تولید ریلهای راه آهن تاسیس شد. حدود ۱۳۰۰۰ استاندارد ASTM بیش از ۱۴۰ صنعت مختلف، از فولاد و نیروگاه هستهای گرفته تا پارچه و ماژیک وایت برد را پوشش میدهند.

آشنایی با استانداردهای ASTM : ASTM یک سازمان بینالمللی توسعهی استاندارد است. این سازمان استانداردهای فنی را بهصورت داوطلبانه تعریف و به چاپ میرساند. این استانداردها گسترهی وسیعی از مواد، تولیدات ، سیستمها و وسیلهها را شامل میشود.

ASTM مانند سازمانهای استاندارد دیگر از جمله؛ BSI ( استاندارد بریتانیا)، DIN (سازمان استاندارد آلمان ) و AFNOR (سازمان استاندار فرانسه ) است ولی با این تفاوت که این سازمان، یک هیئت استاندارد ملی نیست که در آمریکا وظیفهی توسعهی استاندارد را داراست. در حقیقت در آمریکا ANSI ) American National Standards Institue ) وظیفهای مانند سازمانهای بالا را بر عهده دارد. بههرحال ASTM ، یک عملکرد کنترلی بین توسعهدهندگان استاندارد در آمریکا دارد و این ادعا را دارد که بزرگترن ارگان توسعه دهندهی استاندارد در جهان است.

بهترین قیمت انواع ورقهای فولادی را در وب سایت سراج توس جستجو کنید.

تولیدکنندگان ورق قلعاندود

شرکت فولاد مبارکه اصفهان

شرکت فولاد مبارکه، زیر مجموعههای فعالی در صنعت فولاد کشور دارد که هرکدام در بخشهای مختلف توسعه یافتهاند و برخی از آنها تشکیلدهندهی گروههای زیرمجموعه و فعال دیگری در صنایع میباشند. از آن جمله میتوان به مجموعههای زیر اشارهنمود:

شرکت فولاد هرمزگان جنوب، شرکت صنایع معدنی فولاد سنگان خراسان، شرکت فولاد سفید دشت چهارمحال بختیاری، شرکت ورق خودرو چهارمحال و بختیاری، شرکت فولاد امیرکبیر کاشان، شرکت فلز تدارک، شرکت توکا فولاد و …

ورق قلعاندود ضخامت ۰.۲۳ میلیمتر در کارخانهی فولاد مبارکهی اصفهان، تولید میشود. ورق فولادی، از طریق فرآیند الکترولیت اسیدی با محلول فرواستان، با لایهی نازکی از قلع پوشانده شدهاست. دراین روش، ورق را بهروش الکترولیتی و سپس با آب شستشو داده و وارد حوضچههای الکترولیت میکنند. طی پنج مرحله، شمش خالص قلع که بهعنوان آند قرارداده میشود، روی سطح ورق فولادی که نقش کاتد را ایفا میکند نشانده میشود.

سپس ورق وارد کوره مافل با دمای ذوب قلع شده و سریع سرد میشود که علاوه بر افزایش خاصیت چسبندگی، براقیت سطح نیز بیشتر میگردد. امکان قلعاندود کردن دو سطح ورق هم وجود دارد. جهت افزایش مقاومت در برابر اکسیداسیون سطحی و تغییر رنگ سطح ورق در طول مدت نگهداری در انبار، طی یک عملیات شیمیایی، لایهای از کروم روی سطح ورق رسوب میدهند. در پایان این مرحله و پس از شستشوی ورق با آب و خشک کردن با هوای گرم، بهمنظور محافظت از آسیبهای سطحی هنگام بستهبندی و حمل ونقل، بهروش الکترواستاتیک، لایهی بسیار نازکی از روغن، روی دو سطح ورق مینشانند.

با انتخاب دمای تمپر مناسب برای این محصولات میتوان شکلپذیری و خواص استحکامی خوبی را انتظار داشت. این ورقها با خاصیت لحیمپذیری، جوشپذیری و غیرسمی بودن، کاربرد وسیعی در صنایعغذایی، از جمله تولید قوطیهای کنسرو، قوطیهای کششی، سر و کف قوطیهای سهتکه، صنایع شیمیایی، دارویی، رنگ، ساخت فیلتر روغن، گازوئیل، هوا و آب برای کامیون، اتوبوس، تراکتور و ماشینآلات سنگین، صنایع اسباببازی و باتریسازی دارد.

در وبسایت سراج توس شما میتوانید از قیمت ورق قلع اندود اطلاع پیدا کرده و جهت خرید اقدام کنید. پشتیبانان و کارشناسان فروش ما در شرکت سراج توس همواره آماده پاسخگویی و راهنمایی شما هستند.